Воздействие строительных материалов, в том числе бетона, на окружающую среду может быть значительно уменьшено с помощью банановой кожуры, когда она превращается в графен. В то время как люди в этом, они могут отказаться от пластиковых пустот.

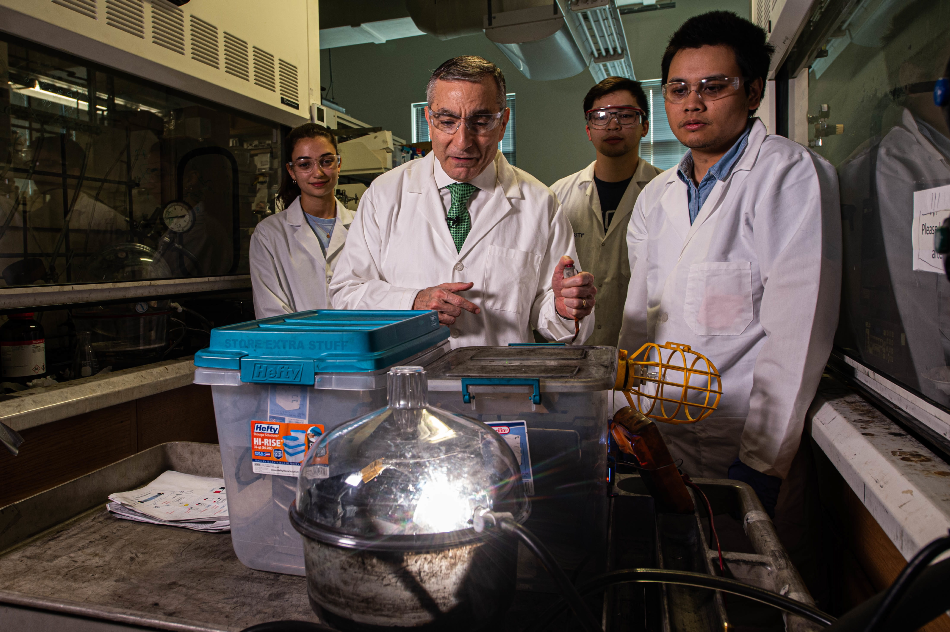

Теперь инновационный процесс, разработанный лабораторией химика Университета Райса Джеймса Тура, может превращать большие количества практически любого источника углерода в полезные графеновые хлопья.

Это быстрый и экономичный процесс. Согласно Туре, метод «мгновенного графена» может превратить тонну пластика, пищевых отходов или угля в графен за долю стоимости, необходимой для других методов, которые производят большое количество графена.

Это большое дело. Мир выбрасывает от 30% до 40% всей еды, потому что она идет плохо, а пластиковые отходы вызывают озабоченность во всем мире. Мы уже доказали, что любое твердое углеродное вещество, включая смешанные пластмассовые отходы и резиновые шины, может быть превращено в графен .

Джеймс Тур, химик, химический факультет, Университет Райса

Флэш-графен получают всего за 10 мс, просто нагревая углеродсодержащие материалы до 3000 К (приблизительно 5000 ° F). Исходным материалом может быть практически все, что содержит углерод. Основными кандидатами являются уголь, нефтяной кокс, пластиковые отходы, пищевые отходы, биоуголь и обрезки древесины. Исследование было описано в журнале Nature .

« При нынешней коммерческой цене графена от 67 000 до 200 000 долларов за тонну перспективы этого процесса выглядят превосходными », – добавил Тур.

По его словам, даже если к цементу, используемому для вяжущего бетона, добавляют 0,1% концентрацию мгновенного графена, он может значительно снизить воздействие последнего на окружающую среду на треть. Сообщалось, что при производстве цемента в год вырабатывается до 8% антропогенного диоксида углерода (CO 2 ).

Укрепляя бетон графеном, мы могли бы использовать меньше бетона для строительства, и это стоило бы меньше при производстве и дешевле при транспортировке. По сути, мы задерживаем парниковые газы, такие как углекислый газ и метан, которые отходы пищи могли бы выбрасывать на свалки .

Джеймс Тур, химик, химический факультет, Университет Райса

Тур добавил: « Мы превращаем эти угли в графен и добавляем этот графен в бетон, тем самым снижая количество углекислого газа, образующегося при производстве бетона. Это беспроигрышный экологический сценарий с использованием графена . »

« Превращение мусора в сокровище является ключом к круговой экономике. Здесь графен действует как двумерный шаблон и усиливающий агент, который контролирует гидратацию цемента и последующее развитие прочности », – заявил Рузбех Шахсавари, соавтор исследования и адъюнкт-профессор кафедры гражданского и экологического инжиниринга и материаловедения. и наноинженерия в университете Райса.

Шахсавари также является президентом C-Crete Technologies.

Ранее, « графен был слишком дорогим для использования в этих приложениях. Процесс прошивки значительно снизит цену, а также поможет нам лучше управлять отходами », – добавил Тур.

« С нашим методом этот углерод становится фиксированным », – заявил он далее. « Он не войдет в воздух снова ».

Процесс флэш-графена достаточно хорошо согласуется с недавно объявленной инициативой Carbon Hub в Университете Райса. Целью этой инициативы является создание будущего с нулевым уровнем выбросов, в котором углеводороды из газа и нефти повторно используются для производства твердого углерода и газообразного водорода с нулевым выбросом CO 2 .

В рамках нового процесса твердый углерод можно превратить в графен для асфальта, бетона, одежды, автомобилей, зданий и многого другого, добавил Тур.

Дуй Луонг, ведущий автор исследования и аспирант в Университете Райса, разработал процесс нагрева с помощью вспышки джоуля в лаборатории Тура для производства больших количеств графена. Этот процесс улучшает такие методы, как химическое осаждение из паровой фазы на металлической фольге и отслоение из графита, которые требуют относительно больших затрат и усилий для создания лишь небольшого количества графена.

Более интересно то, что процесс мгновенного графена создает «турбостратический» графен, который имеет соосные слои. Эти слои могут быть легко разделены.

« Сложенный графен A-B из других процессов, таких как расслоение графита, очень трудно отделить », – заявил Тур. « Слои прочно сцепляются друг с другом. Но с турбостратическим графеном работать намного проще, потому что адгезия между слоями значительно ниже. Они просто распадаются в растворе или при смешивании в композиты . »

« Это важно, потому что теперь мы можем заставить каждый из этих одноатомных слоев взаимодействовать с хост-композитом », – добавил он.

В лаборатории было обнаружено, что использованная кофейная гуща превращалась в нетронутые однослойные графеновые листы.

По мнению ученых, объемные композиты графена, содержащие фанеру, металлы, пластик, бетон и другие виды строительных материалов, могли бы стать огромным рынком для флеш-графена. Ученые уже проводят испытания пластика и бетона, усиленного графеном.

Процесс мгновенного получения графена представляет собой изготовленный на заказ реактор, который быстро нагревает материал и выделяет все неуглеродные элементы в форме газа.

Когда этот процесс промышленно используется, такие элементы, как кислород и азот, которые выходят из реактора мгновенного испарения, могут быть захвачены в виде небольших молекул, потому что они имеют значение .

Джеймс Тур, химик, химический факультет, Университет Райса

Тур также заявил, что процесс мгновенного графена не генерирует избыточное количество тепла и направляет практически всю свою энергию в цель.

« Вы можете положить палец прямо на контейнер через несколько секунд после этого », – добавил Тур. « И имейте в виду, что это почти в три раза жарче, чем в печах химического осаждения из паровой фазы, которые мы ранее использовали для изготовления графена, но в процессе мгновенного испарения тепло концентрируется в углеродном материале, а в окружающем реакторе его нет .

« Вся избыточная энергия проявляется в виде света, в очень яркой вспышке, и, поскольку никаких растворителей нет, это очень чистый процесс », – добавил он.

Когда Луонг запустил оригинальное мелкомасштабное устройство для идентификации новых фаз материала, начиная с образца сажи, он не ожидал встретить графен.

« Это началось, когда я взглянул на научную статью, в которой говорилось о джоулевом нагреве для получения изменяющих фазу наночастиц металлов », – заявил Луонг. Однако он быстро узнал, что процесс флэш-графена создал высококачественный графен и ничего более.

Ксения Бетс, исследователь из Университета Райса и соавтор исследования, выполнила моделирование на уровне атомов, которое показало, что температура имеет решающее значение для быстрого образования графена.

« Мы существенно ускоряем медленный геологический процесс, посредством которого углерод превращается в основное состояние, графит », – заявил Бетс. « Сильно ускоренный всплеском тепла, он также останавливается в нужный момент, на стадии графена ».

« Удивительно, как современные компьютерные симуляции, заведомо медленные для наблюдения такой кинетики, раскрывают детали модулированных при высокой температуре движений и превращений атомов », – добавила она.

Тур надеется создать килограмм (2,2 фунта) флэш-графена каждый день в течение нескольких лет, начиная с проекта, который недавно финансировался Министерством энергетики по преобразованию угля, добываемого Соединенными Штатами.

« Это могло бы обеспечить выпуск угля в больших масштабах, превратив его недорого в строительный материал с гораздо более высокой стоимостью », – заключил Тур.

Тур получил грант от Министерства энергетики на дальнейшее совершенствование процесса флэш-графена, который будет совместно финансироваться компанией Universal Matter Ltd., начинающей фирмой.

Соавторами исследования являются аспиранты Вала Али Алгозиб, Вейин Чен, Пол Адвинкула, Эмили Макхью, Муцин Рен и Чжэ Ван из Университета Райса; постдокторский исследователь Майкл Стэнфорд; академические посетители Родриго Сальватьерра и Владимир Манчевский; Махеш Бхатт из C-Crete Technologies, Стаффорд, Техас; и доцент-исследователь Хуа Го из Университета Райса.

Со-корреспондентом исследования является Борис Якобсон, кафедра инженерии Карла Ф. Хассельмана и профессор материаловедения, наноинженерии и химии.

Тур также T.T. и W.F. Као Кафедра химии и профессор компьютерных наук, материаловедения и наноинженерии в Университете Райса.

Исследование было поддержано Национальным научным фондом и Управлением научных исследований ВВС.

Видео предоставлено: Университет Райса

Источник: https://www.rice.edu/

Диэнай

Диэнай