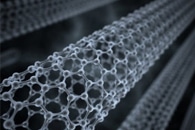

Волокна углеродных нанотрубок, сделанные в Университете Райса, теперь прочнее, чем кевлар, и их проводимость постепенно увеличивается по сравнению с проводимостью меди.

Рисовая лаборатория химического и биомолекулярного инженера Маттео Паскуали сообщила в Carbon что разработала свои самые прочные и наиболее проводящие волокна, сделанные из длинных углеродных нанотрубок путем мокрого прядения.

В новом исследовании, проведенном аспирантами Райс Лорен Тейлор и Оливером Дьюи, исследователи отметили, что волокна углеродных нанотрубок, полученные методом мокрого формования, которые могут привести к прорыву во многих областях медицины и материаловедения, удвоились по прочности и проводимости с каждым годом. три года, тренд, охватывающий почти два десятилетия.

Хотя это может никогда не подражать закону Мура, который на протяжении десятилетий устанавливал ориентир для достижений компьютерных микросхем, Паскуали и его команда вносят свой вклад в развитие метода, который они впервые применили для создания волокон из углеродных нанотрубок.

Лабораторные нитевидные волокна с десятками миллионов нанотрубок в поперечном сечении изучаются для использования в качестве мостов для восстановления поврежденного сердца, в качестве электрических интерфейсов с мозгом, для использования в кохлеарных имплантатах, в качестве гибких антенн, а также для автомобильных и аэрокосмические приложения.

Они также являются частью Carbon Hub, многопрофильной исследовательской инициативы, запущенной в 2019 году Райс при поддержке Shell, Prysmian и Mitsubishi с целью создания будущего с нулевыми выбросами.

«Волокна из углеродных нанотрубок уже давно рекламируются за их потенциально превосходные свойства», – сказал Паскуали. «Два десятилетия исследований в Райсе и других местах сделали этот потенциал реальностью. Теперь нам нужны всемирные усилия по повышению эффективности производства, чтобы эти материалы можно было производить с нулевыми выбросами углекислого газа и, возможно, с одновременным производством чистого водорода».

«Цель этой статьи – показать рекордные свойства волокон, произведенных в нашей лаборатории», – сказал Тейлор. «Эти улучшения означают, что теперь мы превосходим кевлар по прочности, что для нас является действительно большим достижением. Всего лишь удвоив его, мы превзойдем самые прочные волокна на рынке»

Гибкие волокна риса имеют предел прочности на разрыв 4,2 гигапаскалей (ГПа) по сравнению с 3,6 ГПа для волокон кевлара. Волокна требуют длинных нанотрубок с высокой кристалличностью; то есть регулярные массивы колец из атомов углерода с небольшим количеством дефектов. Кислый раствор, используемый в процессе рисования, также помогает уменьшить количество примесей, которые могут влиять на прочность волокна, и улучшает металлические свойства нанотрубок за счет остаточного легирования, сказал Дьюи

.

«Длина или соотношение сторон нанотрубок является определяющей характеристикой, которая определяет свойства наших волокон», – сказал он отметив площадь поверхности 12-микрометровых нанотрубок, используемых в рисовом волокне. способствует улучшению связей Ван-дер-Ваальса. «Также помогает то, что сотрудники, которые выращивают наши нанотрубки, оптимизируют обработку растворов, контролируя количество металлических примесей в катализаторе и то, что мы называем примесью аморфного углерода».

Исследователи заявили, что проводимость волокон улучшилась до 10,9 мегасименса (миллиона сименс) на метр. «Впервые волокно из углеродных нанотрубок преодолело порог в 10 мегасименс, поэтому мы достигли нового порядка величины для волокон из нанотрубок», – сказал Дьюи. По его словам, после нормализации веса волокна риса достигают около 80% проводимости меди.

«Но мы превосходим платиновую проволоку, что является большим достижением для нас, – сказал Тейлор, – а теплопроводность волокна лучше, чем у любого металла и любых синтетических волокон, кроме для волокон из пекового графита ".

Цель лаборатории – сделать производство высококачественных волокон эффективным и достаточно недорогим, чтобы их можно было использовать в промышленности в больших масштабах, – сказал Дьюи. Обработка раствора обычна при производстве других видов волокон, включая кевлар, поэтому фабрики могут использовать знакомые процессы без серьезного переоборудования.

«Преимущество нашего метода состоит в том, что он по сути является plug-and-play», – сказал он . «Он по своей сути масштабируемый и соответствует тому способу, которым уже производятся синтетические волокна».

«Существует мнение, что углеродные нанотрубки никогда не смогут получить все свойства, о которых люди раздумывали на протяжении десятилетий», – сказал Тейлор. «Но мы добиваемся хороших результатов из года в год. Это непросто, но мы все еще верим, что эта технология изменит мир».

Соавторы статьи – выпускник школы Rice Роберт Хедрик; аспиранты Нацуми Комацу и Николас Маркес Перака; Джефф Вемейер, доцент кафедры машиностроения; и Дзюнъитиро Коно, профессора Карла Ф. Хассельмана в области инженерии и профессора электротехники и вычислительной техники, физики и астрономии, а также материаловедения и наноинженерии. Паскуали – это А.Дж. Хартсук, профессор химической и биомолекулярной инженерии, химии, материаловедения и наноинженерии.

Исследование поддержали Управление научных исследований ВВС США, Фонд Роберта А. Уэлча, Управление перспективных производств Министерства энергетики и Агентство перспективных исследовательских проектов – Энергетика.

Источник: https://www.rice.edu/

Диэнай

Диэнай