В течение более десяти лет двумерные (2D) наноматериалы, такие как графен, рекламировались как важные материалы для изготовления улучшенных антенн, батарей, микросхем и множества других устройств.

Тем не менее, одной из основных проблем использования этих тонких атомных строительных материалов для будущей технологии является то, как производить эти материалы в больших количествах, не влияя на их качество. Это больше не проблема для MXenes, которые являются одним из новых и наиболее перспективных видов 2D наноматериалов.

Исследовательская группа из Центра материаловедения в Украине и Университета Дрексел разработала новую систему, которая может использоваться для изготовления больших количеств двумерного материала без потери его особых свойств.

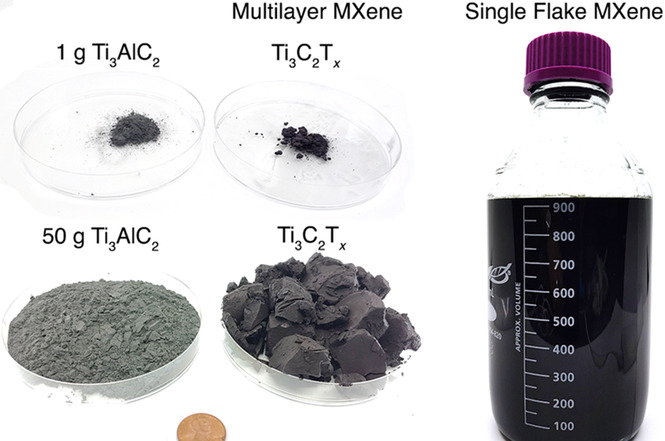

Исследователи недавно сообщили в журнале Advanced Engineering Materials что лабораторная реакторная система теперь способна превращать керамический материал-предшественник в объемный порошкообразный черный карбид титана MXene в количествах до 50 г на партию. Эта реакторная система была разработана в Центре материаловедения в Киеве.

Одним из важных шагов для достижения жизнеспособности производства является доказательство того, что большие партии материала действительно могут быть переработаны и получены с последовательностью.

В случае материалов MXene, которые уже продемонстрировали свой потенциал в прототипах устройств для здравоохранения, связи, энергоснабжения, хранения и вычислительной техники, достижение производственных стандартов – это главная задача для широкого применения.

Доказать, что материал обладает определенными свойствами – это одно, но доказательство того, что он может преодолеть практические проблемы производства, – это совсем другое препятствие – это исследование сообщает о важном шаге в этом направлении. Это означает, что MXene можно рассматривать для широкого использования в электронике и устройствах накопления энергии .

Юрий Гогоци, доктор философии, заслуженный университет и профессор Баха, инженерный колледж, Университет Дрексел

Гогоци также является ведущим автором исследования и является пионером в исследованиях и разработках материалов MXene.

В Университете Дрекселя ученые синтезировали небольшие количества материала MXene – обычно 1 г или менее – с тех пор, как материал был впервые синтезирован в 2011 году. Этот слоистый наноматериал, который напоминает порошок в его сухой форме, начинается как кусок керамика, известная как MAX фаза.

Смесь соляной и фтористоводородной кислот вытравливает некоторые части материала при взаимодействии с фазой МАХ и производит чешуйки нанометрового размера, которые характерны для материалов MXene.

Этот процесс в лаборатории будет выполняться в контейнере на 60 мл, в который ингредиенты добавляются и смешиваются вручную. Чтобы управлять процессом более тщательно и в более широком масштабе, исследователи используют устройство шнекового питателя и реакторную камеру объемом один литр для точного добавления фазы MAX.

В то время как одно входное отверстие равномерно вводит реагенты в реактор, другое уменьшает давление газа во время реакции. Равномерное и тщательное перемешивание обеспечивается уникально разработанным смесительным лезвием. Охлаждающая рубашка вокруг реактора позволяет исследователям изменять температуру реакции. Весь процесс компьютеризирован и управляется программным обеспечением, разработанным исследовательской группой в Центре исследований материалов.

По сообщениям, команда эффективно использовала реактор для производства почти 50 г порошка MXene из 50 г материала предшественника MAX-фазы в течение приблизительно двух дней. Это также включало время, необходимое для очистки и сушки продукта.

Студенты факультета материаловедения и инженерии Университета Дрексел провели ряд испытаний, которые показали, что синтезированный реактором MXen сохраняет морфологию, а также физические и электрохимические свойства исходного вещества, разработанного в лаборатории.

Такое продвижение помещает MXenes в группу, которая имеет только несколько 2D материалов: материалы, которые могут быть эффективно синтезированы в количествах промышленного размера. Однако изготовление MXene – это субтрактивная производственная процедура, при которой куски сырья травятся, как и при строгании пиломатериалов, и поэтому они отличаются от других аддитивных процессов, используемых для изготовления множества других 2D наноматериалов.

Большинство 2D материалов изготавливаются с использованием подхода «снизу вверх». Здесь атомы добавляются индивидуально, один за другим. Эти материалы могут быть выращены на определенных поверхностях или путем нанесения атомов с использованием очень дорогого оборудования. Но даже с использованием этих дорогостоящих машин и катализаторов производственные партии требуют много времени, являются небольшими и все еще слишком дорогими для широкого использования за пределами небольших электронных устройств .

Кристофер Шак, доктор философии, пост-докторский исследователь, А.Дж. Институт наноматериалов Дрекселя

Кроме того, материалы MXene приобретают от группы физических свойств, которые облегчают их путь, прямо от обрабатываемого материала до конечного продукта, барьер, который разрушает даже сложные материалы, которые широко используются в наши дни.

« Обычно требуется много времени для разработки технологии и обработки для получения наноматериалов в промышленно пригодной форме », – добавил Гогоци. « Это не просто вопрос производства их в больших количествах, часто требуется изобретать совершенно новое оборудование и процессы, чтобы получить их в форме, которую можно вставить в производственный процесс – например, из микрочипа или компонента сотового телефона. .»

Но, по словам Гогоци, MXenes можно легко интегрировать в производственную линию.

Одним из огромных преимуществ MXenes является то, что они используются в виде порошка сразу после синтеза или могут быть диспергированы в воде с образованием стабильных коллоидных растворов. Вода является наименее дорогим и самым безопасным растворителем. И с помощью процесса, который мы разработали, мы можем штамповать или печатать десятки тысяч маленьких и тонких устройств, таких как суперконденсаторы или метки RFID, из материала, изготовленного в одной партии .

Юрий Гогоци, доктор философии, заслуженный университет и профессор Баха, инженерный колледж, Университет Дрексел

Это подразумевает, что MXenes может использоваться в любой из обычных систем аддитивного производства, таких как распыление, нанесение покрытия погружением, печать и экструзия, после одного этапа обработки.

Murata Manufacturing Co, Ltd., компания-производитель электронных компонентов, расположенная в Киото, Япония, и несколько других компаний стремятся продвигать применение материалов MXene. Murata Manufacturing в настоящее время разрабатывает технологию MXene для использования во многих передовых приложениях.

« Самым захватывающим моментом в этом процессе является то, что в принципе нет никакого ограничивающего фактора для промышленного увеличения », – добавил Гогоци. « Все больше и больше компаний производят фазы МАХ в больших партиях, и некоторые из них производятся с использованием большого количества материалов-прекурсоров. И MXenes являются одними из очень немногих 2D материалов, которые могут быть получены с помощью мокрого химического синтеза в больших масштабах с использованием обычного оборудования и конструкций для реакции . »

Исследование было финансово поддержано Управлением директора Национальной разведки США, Министерством энергетики США, Европейской комиссией и Национальным научным фондом США.

Помимо Гогоци и Шака, Азия Сарычева, Марк Анаи, Ариана Левитт, Юаньже Чжу и Симге Узун из Дрексельского университета; и Виталий Балицкий, Вероника Загородная и Алексей Гогоци из Центра материаловедения приняли участие в исследовании.

Источник: https://drexel.edu/

Диэнай

Диэнай